仿真一直被应用于产品设计改进和虚拟测试,并通过模拟运行环境可以帮助改进运行控制系统,但长期以来仿真技术在产品全生命周期的运行维护中的应用和价值却非常有限,这是因为受制于技术的局限性,比如如何获取现场数据并与仿真结合,仿真计算如何准确反映现场实际情况,仿真的时效性问题等,这都是阻碍产品全生命周期数字化的技术障碍。

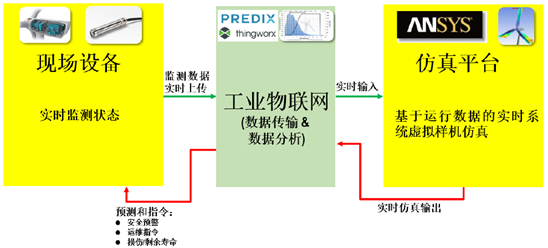

工业物联网的兴起以及仿真技术的飞速发展为解决以上问题提供了可行方案,使得仿真在运营领域发挥更大价值成为可能,数字双胞胎技术应运而生。数字双胞胎是在计算机上采用虚拟样机技术建立的实际产品的虚拟孪生兄弟,伴随产品全生命周期,形影不离,二者相互依存,相互支撑,保持一致。通过工业物联网技术将数字双胞胎样机模型与现场实际设备状态参数实时关联,现场传感器实现设备运行状态跟踪,数字样机技术建立实际产品的数字模型,并基于降阶仿真技术(如零维系统级模拟、三维降阶模型等)实现实时仿真,工业物联网让工程师能够通过因特网与安装于现场设备上的监测传感器通信,从而捕捉现场运行数据,运行数据上传工业物联网进行处理并提取数字样机需要的数据,数字样机据此实时校正计算模型,保证仿真模型和现场一致,并通过实时仿真对设备现状、性能、安全性进行评估,反馈信息到现场运维系统,从而实现了产品全生命周期的数字双胞胎实时预测分析和维护,此外,数字双胞胎还能提供相应的数据,以改善整个生命周期内的产品设计。

安世源基于自身对仿真技术的深刻理解和丰富的应用经验,将CAE多物理场分析技术、系统仿真技术以及监测手段、工业物联网技术相结合,可以为不同行业的不同产品提供量身定做的数字双胞胎全生命周期管理系统解决方案,并帮助客户实施。在数字双胞胎系统的实施中,结合特定产品特点和运行环境及其涉及到的多学科多物理场仿真问题,采用ROM或MOR降阶技术完成数字样机快速仿真模型开发,结合传感器采集和各种测试数据,在物联网大数据平台分析的基础上,进行实际产品各个阶段的实时数字化并为现场运维提供反馈。数字双胞胎系统使得仿真应用从产品设计阶段走向产品全生命周期,将为客户产品整个生命周期的运行控制和可靠性管理提供有力的推动和支撑。

产品全生命周期数字化